El conflicto militar en Europa está contribuyendo al aumento de los costes operativos y a nuevas subidas de los precios de la energía, del petróleo y de otras materias primas, a la volatilidad de los mercados financieros a nivel mundial y a un nuevo escenario de sanciones internacionales. Metodologías como Lean Manufacturing pueden ser clave para nuestra empresa.

En este contexto, debemos esforzarnos, más que nunca, en reducir gastos y trabajar con los menores recursos posibles. Es el momento de buscar y aplicar las herramientas que han funcionado en sectores tan competitivos como el automóvil y sus empresas auxiliares. Aprende a utilizar las metodologías LEAN.

Pero ¿Qué es LEAN?

Encontramos en el diccionario dos acepciones para el término LEAN – Como verbo: inclinar, apoyarse. / Cómo adjetivo: escasez, sin grasa.

Precisamente, esa escasez es la que se aplica cuando pensamos en LEAN o LEAN Manufacturing, LEAN Office o LEAN Thinking.

Lean es una herramienta de gestión de mejora continua que disminuye drásticamente el tiempo entre el momento en el que se genera una necesidad, por ejemplo, el cliente realiza un pedido; hasta que se le da respuesta, en nuestro ejemplo, hasta que el cliente recibe el producto o servicio.

Lo consigue mediante la eliminación de las actividades que no agregan valor en todas las operaciones de la cadena de valor, lo que llamamos desperdicios. De esta forma, se alcanzan resultados inmediatos en la productividad, competitividad y rentabilidad del negocio.

Antecedentes de Lean

Lean tuvo sus inicios en la industria del automóvil, específicamente en el sistema de producción de Toyota cuando a finales de la segunda guerra mundial Japón quedó destruido y su industria quedó gravemente afectada. En este contexto, la empresa Toyota se encontró sin recursos para competir con las empresas de automóviles de Estados Unidos, que en ese momento eran los líderes en el mundo. Toyota entendió que debía comenzar a desarrollar herramientas de gestión para mejorar su competitividad.

Entre 1946 y 1975, el fundador de Toyota, Sakichi Toyoda y el ingeniero Taiichi Ohno, desarrollaron e implantaron el Sistema de Producción de Toyota (TPS) en su empresa y fueron las puntas de flecha en este proceso de transformación que convirtieron a Toyota gradualmente en uno de los principales fabricantes de automóviles y le hicieron alzarse en el año 2007 como el principal productor, teniendo los mejores estándares de calidad y la más alta productividad y rentabilidad de la industria.

A principios de los ochenta, una comitiva de investigadores del Massachusetts Institute of Technology (MIT) viajó a Japón y realizó un estudio que tenía como fin investigar qué estaba haciendo la industria automotriz japonesa. A su regreso a Estados Unidos, esta comitiva se encargó de la difusión en el mundo occidental de la metodología de fabricación Lean Manufacturing.

Las conclusiones del estudio se plasmaron en el libro ” The machine that changed the world” de los autores James P. Womack, Daniel T. Jones y Daniel Roos; publicado en el año 1990. Fue solo el comienzo, desde entonces los principios de Lean y sus herramientas han sido aplicados, exitosamente y generando sorprendentes resultados, en todo tipo de industria manufacturera y recientemente en industrias de servicios.

¿Cómo LEAN puede aplicarse en mi negocio?

Todo empieza por entender el siguiente concepto, quizás el primero que debemos entender cuando hablamos de LEAN: el VALOR AÑADIDO.

Todos estamos acostumbrados al concepto de valor añadido desde un punto de vista de resultados (¿lo que vendo menos lo que compro…?). Sin embargo, la definición es mucho más sutil. Tenemos que ponernos en la piel de nuestros clientes y preguntarnos:

– ¿Por qué nos pagan nuestros clientes? –

Cuando nos hayamos respondido a esa pregunta y la entendamos en su plenitud, sabremos el significado de valor añadido. Pongamos un ejemplo:

Supongamos que tenemos una tienda de ropa. ¿Por qué paga el cliente?

– Paga por la ropa.

– ¿Paga por un consejo? (ya no estoy tan seguro)

– Paga por poder tocar la ropa, ponérsela y ver cómo le queda… (o quizás no…).

Y ahora, ¿qué hace la tienda por lo que no paga el cliente?

– Transportar la ropa por medio mundo hasta llegar a la tienda.

– Tener inventario de diferentes tallas.

– Que el personal de la tienda tenga que desplazarse para ir a buscar ropa o la lleve de un sitio a otro.

– Esperar a que le llegue su turno.

– Que el personal de la tienda tenga una decoración grandiosa para atraer la venta.

– Que el trato con el cliente sea excepcional hasta el punto de conocer al detalle sus gustos y necesidades.

– No paga porque la ropa tenga defectos y tenga que cambiarla o llevarla para que se la reparen (falta un botón, un descosido, etc…).

– No paga porque una persona esté infrautilizada o no le hayan consultado y sus ideas no sean tenidas en cuenta.

Si aún os quedan dudas, preguntaros: Si hiciese más de lo anteriormente descrito, ¿me pagaría más? Si la respuesta es NO, entonces es un desperdicio.

¿Y quién lo paga? ¿O quién lo sufre?

Pues lo sufre y paga el dueño del negocio que ve incrementados sus gastos y reducidos sus beneficios sin que el cliente pague por ellos.

Me diréis que algunos de estos gastos son necesarios para el negocio o que tienen un retorno interesante, sin embargo, no deja de ser desperdicio y por ello debemos de preguntarnos:

1) ¿Lo puedo eliminar?

2) Si no lo puedo eliminar, ¿lo puedo reducir?

3) Si tampoco lo puedo reducir ¿Cómo puedo obtener más gastando lo mismo? Si te preguntas cuanto es ese desperdicio, seguro que tu respuesta es entre un 10% y un 20%. Sin embargo, tu realidad, igual que la de tantos empresarios, es que estará entre el 95% y el 98% y su VALOR AÑADIDO sólo será entre un 2% y un 5%. ¿Lo has analizado?

¿Qué supondría para tu negocio si en lugar de tener entre un 2% y un 5% estuviese entre un 12% y un 15%? ¿Cómo puedo eliminar un 10% mi desperdicio y aumentar al mismo tiempo mi valor añadido en 10%?

Objetivo de LEAN: Eliminación de los desperdicios

La eliminación continuada y sostenible de los desperdicios es el principal objetivo de Lean. Desde la perspectiva de este sistema un desperdicio se considera como todo lo adicional a lo mínimo necesario de recursos (materiales, equipos, personal tecnología, etc.) para fabricar un producto o prestar un servicio.

Dentro del concepto de Lean se identifican siete tipos de desperdicios que ocurren en cualquier tipo de empresa o negocio. Adicionalmente, se considera un octavo tipo de desperdicio especial que da origen a lo que en Lean se llama 7+1 Tipos de Desperdicios. A continuación, se explica cada uno de ellos:

1 Sobreproducción:

Exceso de stock de productos que ocupan almacenes y suponen un sobrecoste, bien porque fueron fabricados antes de que se generase la demanda o porque se ha fabricado mayor cantidad que la requerida por el cliente. En el caso de empresas de alimentación, por ejemplo, imaginemos el coste de acondicionamiento en frío de la mercancía, el alquiler de espacio, además del riesgo de pérdida por obsolescencia, etc.

2 Transporte:

Movimientos y traslados durante el proceso productivo de personas, materiales, productos semielaborados o de productos terminados hacia y desde las zonas de almacenamiento. Transportes intermedios desde unas fábricas a otras del mismo grupo o transportes que no añaden ningún beneficio al cliente y lo más importante, que son un coste que no se repercute al producto/servicio.

3 Esperas:

Demoras o tiempos inactivos por falta de información o materiales para la producción, paradas por averías de máquinas, cambios de herramientas, ajustes, procesos no encadenados, despejes de línea, preparaciones o clientes esperando en el teléfono.

4 Sobreproceso o procesos inapropiados:

Realizar procedimientos innecesarios para procesar artículos, utilizar las herramientas o equipos inapropiados o proveer niveles de calidad más altos que los requeridos por el cliente.

5 Exceso de inventario:

Excesivo almacenamiento de materia prima, producto en proceso y producto terminado. El principal problema con el exceso inventario radica en que enmascara otros problemas que se presentan en la empresa.

6 Defectos:

Repetición o corrección de procesos, también incluye reprocesado de productos no conformes o devoluciones de clientes insatisfechos.

7 Movimientos innecesarios:

Cualquier movimiento que el operario realice y que no genere valor agregado al producto o servicio. Incluye a personas, materiales o productos intermedios que se transportan entre máquinas o salas que no están conectados, faltas de sincronismo entre equipos de una misma línea, procesos no automatizados, etc.

7+1 Talento Humano:

Este es el octavo desperdicio y se refiere a las personas infrautilizadas, se trata de no aprovechar los conocimientos y las capacidades del personal de la empresa. La creatividad y experiencia de la fuerza de los trabajadores que conocen más el proceso productivo y el servicio al cliente que los propios mandos intermedios. Debemos garantizar el flujo de información y generar herramientas que faciliten la generación de ideas y oportunidades de mejora.

Fuente: The Toyota Way Fieldbook (2006), Jeffrey Liker y David Meier

Relación entre el concepto “Desperdicio” y 3Rs (RRR) en el ámbito medioambiental

En la industria manufacturera a los desperdicios también se llaman “scraps” o retales en inglés, refiriéndonos al concepto gráfico de los restos que sobran de materia prima y que no aprovechamos para la fabricación de nuestro producto. Estos restos los hemos pagado, pero no obtenemos ningún beneficio por ellos y lo más importante, el cliente tampoco. Debemos, por tanto, conseguir procesos con la menor cantidad de desperdicio posible o estudiar la manera de recuperar estos retales para poder realizar otros productos. Aboga por la sostenibilidad: Reduce / Reutiliza / Recicla.

Todo el personal de la empresa se debe convertir en especialista en la eliminación de desperdicios, para lo cual la dirección de la organización debe propiciar un ambiente que promueva la generación de ideas y la eliminación continua de desperdicios.

La eliminación de desperdicios presenta resultados inmediatos en la reducción de costes, aumento de la productividad, organización del área de trabajo, entre otros. Sin embargo, si no se implementa un sistema que en el largo plazo sea capaz de mantener y adaptar la empresa a los nuevos cambios en el entorno, las mejoras se pierden.

Veamos a continuación de forma esquemática algunos conceptos y herramientas que se utilizan en los procesos LEAN.

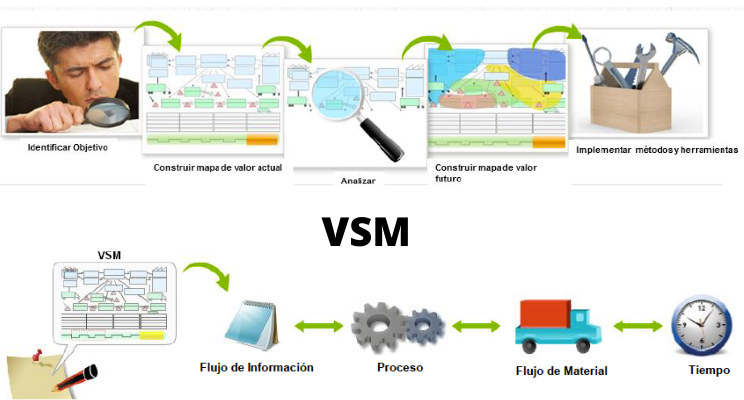

Value Stream Mapping (Mapeo de la Cadena de Valor) – VSM

El Value Stream Mapping o mapeo de la cadena de valor es una herramienta visual de Lean Manufacturing que permite identificar todas las actividades relacionadas con la planificación y con la fabricación de un producto, con el fin de encontrar oportunidades de mejora que tengan un impacto sobre toda la cadena y no en procesos aislados.

Esta herramienta se fundamenta en la visión presente y futura de la cadena de valor, que harán posible documentar y visualizar el estado actual y real del proceso que se va a mejorar, y el estado posterior, ideal o que se quiere alcanzar, una vez se hayan realizado las actividades de mejora.

El VSM se representa mediante íconos y símbolos simples y que describen principalmente 2 tipos de flujo: El flujo de información (planificación), que comprende las actividades realizadas desde que el cliente realiza el pedido hasta que una orden de trabajo o producción es generada. El otro flujo es el de materiales (fabricación), en el que se tienen en cuenta todos los procesos necesarios para producir el bien, hasta que es entregado al cliente.

A cada una de las operaciones o procesos se le asignan indicadores o medidas de desempeño que permitan conocer y visualizar el estado actual del proceso como el tiempo de ciclo, el tiempo de cambio de formato o de referencia, número de operadores por equipo, porcentaje de rechazos, disponibilidad del equipo, tiempo de paradas y eficiencia.

Una vez se han asignado los indicadores y dibujado el VSM (Value Stream Map), se identifican las oportunidades de mejora y se priorizan de acuerdo con el impacto que tengan en la reducción del coste, aumento de la flexibilidad y mejora de la productividad y la calidad. Finalmente se dibuja el mapa futuro que ayudará a visualizar el estado del proceso después de la ejecución de las oportunidades encontradas.

Kaizen

Kaizen significa Mejora Continua y está basada en el análisis de los elementos de un proceso para entender cómo funciona y de esta forma descubrir cómo mejorarlo. Lean Manufacturing está fundamentado en Kaizen donde la idea es generar cambios pequeños, incrementales y graduales sobre períodos largos de tiempo para lograr un impacto significativo en el negocio mediante la eliminación de desperdicios y la adición de valor en los procesos.

El factor principal es potenciar y reconocer la importancia de las pequeñas ideas. Cuando hablamos de Kaizen se debe mantener una mente abierta y tener en cuenta que por más ridícula o insignificante que inicialmente pueda parecer una idea, puede llevar a la obtención de grandes resultados.

¿Qué son las 5S?

Las 5s es una metodología que también nació en Japón y tiene como objetivo mantener un lugar de trabajo organizado, limpio y seguro; en el cual se puedan llevar a cabo procesos con un alto nivel de desempeño, por esto las 5S se consideran clave en la implementación de Lean Manufacturing y la eliminación de desperdicios.

Sólo imaginemos lo difícil que resultará ser productivo en un proceso en el que la zona de trabajo esté sucia y desorganizada o en la que no se encuentran los instrumentos de trabajo.

Las 5S entonces están basadas en 5 palabras en japonés que comienzan por la letra S:

- Seiri: Clasificar. Se debe mantener únicamente lo necesario en el puesto de trabajo, el resto debe ser removido.

- Seiton: Ordenar. Una vez se han definido los elementos o herramientas necesarias para el trabajo, éstas deben ser ordenadas e identificadas de manera que sean de fácil acceso y uso.

- Seiso: Limpiar. El área y lugar de trabajo debe mantenerse limpio para mantener un alto desempeño.

- Seiketsu: Estandarizar.Eliminar las causas de la suciedad y el desorden y hacer un estándar de las 3 primeras S.

- Shitsuke: Sostener.Se refiere al mantenimiento de los estándares, de esta forma se asegura que el sistema se mantenga y no se regrese a las prácticas anteriores.

¿Qué son Poka Yokes o Dispositivos a Prueba de Errores?

“Poka Yoke” es una palabra japonesa que en español se puede traducir como “A prueba de errores” y se refiere a dispositivos, elementos o sistemas que tienen como objetivo principal eliminar los defectos en un producto previniendo los errores antes de que se presenten.

En los procesos se presentan defectos debido condiciones de operación inapropiadas, variabilidad excesiva en las operaciones, materias primas con defectos, errores inadvertidos de los operarios, entre otros. Los tres primeros tipos de defectos se pueden controlar por medio de ajustes del equipo, TPM, desarrollo de proveedores, u otras herramientas Lean. Sin embargo, los defectos ocurridos por errores inadvertidos de los operarios son casi imposibles de controlar de modo que es necesario que no ocurra el defecto.

La no ocurrencia de defectos se conoce en la teoría como “Cero defectos” y es el enfoque al cual se pretende llegar con los dispositivos Poka Yoke. La principal razón de este enfoque es mantener la satisfacción y lealtad del cliente ya que se puede decir que un solo producto defectuoso le puede causar a una compañía muchos negocios perdidos.

¿Qué es SMED?

SMED (Quick Changeover) por sus siglas en inglés (Single-Minute Exchange of Dies), es una metodología de Lean Manufacturing, que faciliata la reducción significativa en el tiempo cambio de referencia o de formato en una máquina, es decir, en el tiempo que transcurre desde que se produce la última pieza correcta del producto A hasta que se produce la primera pieza correcta del producto B a la eficiencia total.

Los objetivos de SMED son:

- Crear la posibilidad de producir mediante lotes más pequeños sin afectar al coste.

- Reducir la cantidad e inventario.

- Mejorar la calidad del producto.

- Reducir desperdicios (tiempo, movimientos y material).

- Incrementar la flexibilidad de la planta.

- Mejorar en el tiempo de entrega del producto.

La clave del SMED está en poder identificar las actividades que son internas, es decir, que se deben realizar mientras el equipo está parado; y las actividades externas, es decir, las que se pueden realizar mientras el equipo está trabajando. Después de identificarlas, hay que separarlas, convertir la mayor cantidad de actividades internas a externas y luego perfeccionarlas para optimizar la operación la máximo.

Genba

Ahora tú debes ser el protagonista, empieza a aplicar y utilizar las metodologías LEAN en la empresa y consigue, como los japonesés, transformar la crisis en oportunidad, pero hazlo bajando al ruedo …

La palabra «Gemba» significa en japonés «el lugar real». Visita tus plantas de producción, visita tu fuerza de ventas o conoce los locales comerciales que visitan tus clientes potenciales, ve allí donde tu negocio genera valor. Dedica tiempo a observar tus procesos y haz preguntas a tus colaboradores, en ellos, que trabajan día a día en tu negocio, encontrarás la mayor y mejor fuente de información para mejorar tus procesos y aplicar la filosofía Lean.

Aunque Gemba se desarrolló en un contexto de fabricación, se aplica a cualquier tipo de proceso o servicio. Vale la pena echar un vistazo más de cerca a tu negocio.

Libro recomendado 📚

La recomendación de libro para este mes no puede ser otro que “The Lean StartUp” para adentrarte en el nuevo enfoque en que las empresas crean y lanzan sus productos. Un libro no solo para emprendedores y creadores de empresas, sino para cualquiera que quiera desarrollar nuevos productos o cambiar el enfoque de cómo hacer las cosas bajo la filosofía LEAN.

Si te gusta la lectura y quieres desafiar tu mente y empaparte de conocimientos empresariales, apúntate a nuestro club de lectura (BookCLUB).

Otros artículos que pueden interesarte publicados en Linkedin:

Confiamos que estos consejos te ayuden en el camino del autoconocimiento, desarrollo de tus competencias y en la gestión de tu liderazgo.

Si nos lees es porque estás comprometido con tu evolución y crecimiento. Escríbenos y descubrirás cómo podemos acompañar tu progreso hacia el éxito empresarial, personal y profesional